Halterung für Autokabel

Freiform-Spritzgießen im Automobilbereich

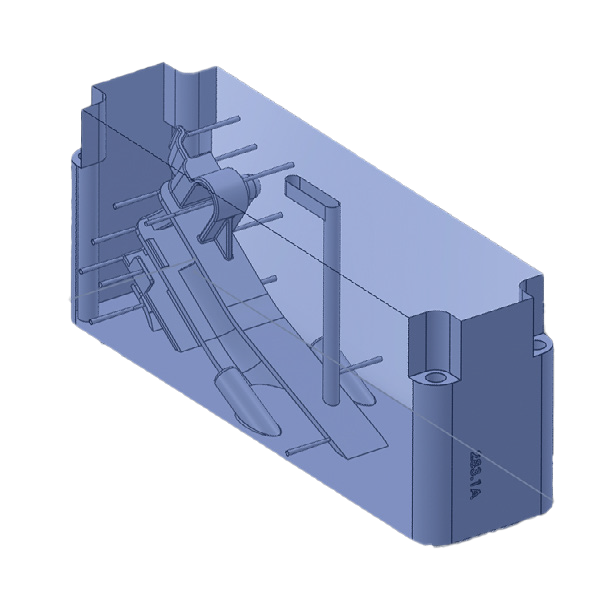

Teil Design

Diese Teilekonstruktion wurde von einem weltweit führenden Automobilhersteller mit Sitz in Deutschland zur Verfügung gestellt. Für FIM werden STEP-Dateien bevorzugt.

60 Minuten

Formenbau

Der nächste Schritt ist die Umwandlung der STEP-Datei in eine Formkonstruktion. Dazu wird das Teil in einem Materialblock in eine Kavität gedreht, und dann werden der oder die Einlassöffnungen und die erste Entlüftung hinzugefügt.

2 Stunden

Werkzeuge drucken

Da es sich um ein großes Teil handelte, wurde die Form in zwei Teile geteilt und zusammengesetzt.

5 Minuten

Freeform Injection Molding (FIM)

Die Teile wurden auf einer 50-Tonnen-Presse geformt. Die FIM-Formen arbeiten Hand in Hand mit jeder installierten Basis-Formanlage.

Ein Aluminium-Formenrahmen wurde verwendet, um die große Formenbaugruppe in Position zu halten.

1 Tag

Entformen

Für die Entformung dieser Teile wurde die alkalische Nexa3D-Lösung verwendet, und zwar über einen Zeitraum von 2,5 Tagen.

Diese Zeit kann durch eine Neugestaltung der Form oder durch Entfernen eines Teils der Form vor der Entformung optimiert werden.

Die obige Halterung kommt direkt aus dem Werkzeug: keine Nachbearbeitung, kein Polieren. Die Details im Design und die Funktionalität des Teils treten deutlich hervor.

Gesamtzeit bis zum spritzgegossenen Teil:

3 Stunden 5 Minuten + 1 Tag Entformung

Beobachtungen

- Die Konstruktion der Formen ist ein einfacher Prozess.

- Das Material (BASF Ultramid®) füllt die Formen in den ersten Testrunden gut aus.

- Eine Optimierung für die Entformung ist immer eine gute Sache und verbessert die nachfolgenden Iterationen.

- Für Formdaten, Einstellungen, Druck, Temperaturen und mehr wurden Datenblätter verwendet.

- Die Iteration des Designs, die Änderung der Materialien oder beides auf der Grundlage der erzielten Ergebnisse sind nur einige der Vorteile der Arbeit mit

- Freeform Injection Molding.

Live-Tests für 9 Wochen:

3 Tage nach Erhalt des Teilentwurfs

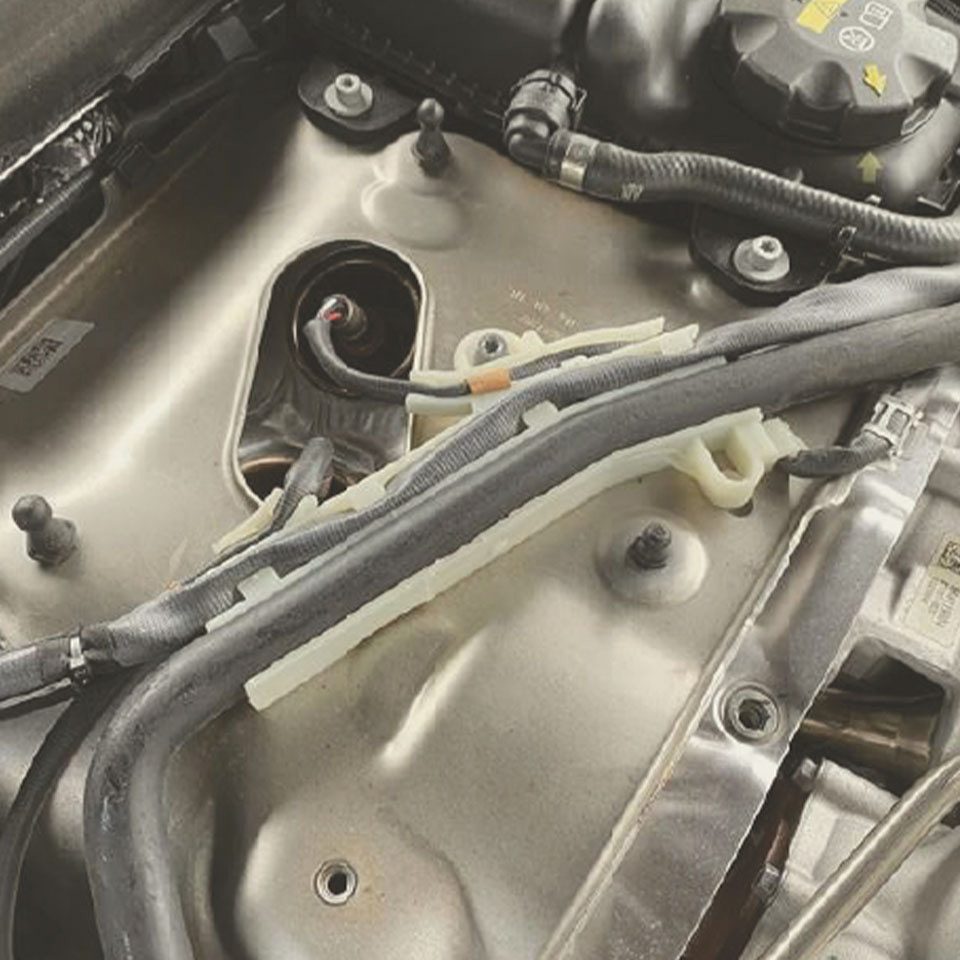

Ergebnis

Die Teile wurden in eine Reihe von High-End-Sportwagen eingebaut.

- Das Teil befindet sich direkt über dem Turbolader im Motorbereich

- Mehrere Teile wurden mehr als 9 Wochen lang unter realen Bedingungen getestet:

- Extreme Temperaturbedingungen.

- Prüfung der Luftfeuchtigkeit.

- UV-Belastung.

- Verschiedene Vibrationsbedingungen.

- Mechanische Leistungstests.